機器視覺檢測系統的影響因素解析

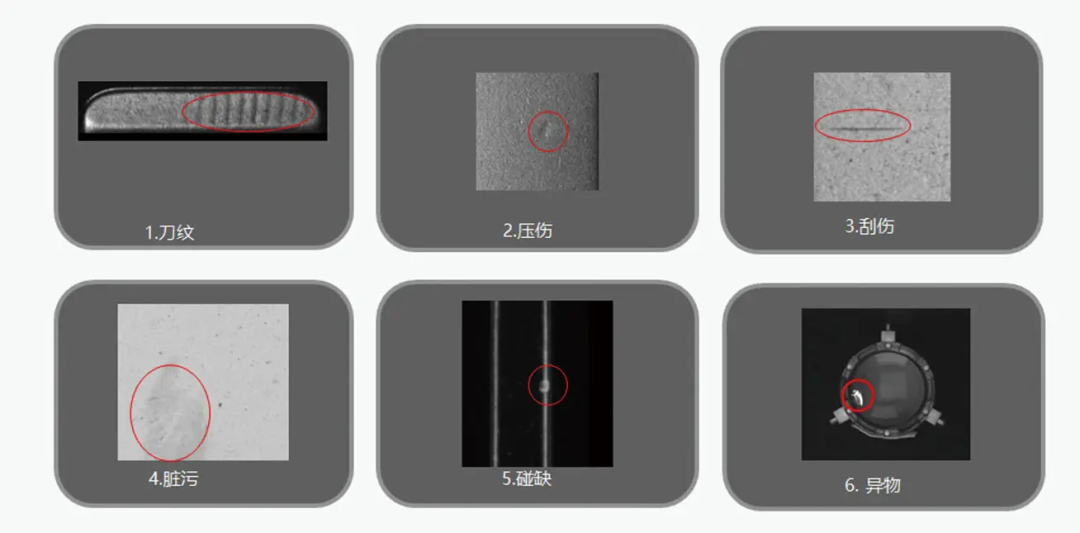

在智能制造浪潮中,機器視覺檢測系統憑借非接觸式、高精度、高效率的特性,已成為工業檢測領域的核心技術。然而,其檢測效果受多重因素制約,本文將從硬件選型、軟件算法、環境干擾及機械結構四大維度,系統解析影響機器視覺檢測系統穩定性的關鍵因素。

一、硬件系統:成像質量的基石

1. 工業相機的核心參數

工業相機作為圖像采集的"眼睛",其傳感器類型直接影響成像穩定性。CCD傳感器因靈敏度高、噪聲低、抗沖擊性強,在穩定性方面優于CMOS傳感器。例如,在鋰電池極片檢測中,CCD相機可更精準捕捉露箔、暗斑等微小缺陷。分辨率與幀率的選擇需匹配檢測需求:高精度測量需選擇百萬級以上分辨率,而高速生產線則需千幀級幀率確保實時性。

2. 光學鏡頭的關鍵指標

鏡頭參數中,景深與畸變控制尤為重要。遠心鏡頭通過平行光路設計,可消除透視畸變,在螺釘尺寸檢測中能將測量誤差控制在±0.01mm以內。非球面鏡片的應用則能提升邊緣清晰度,解決傳統球面鏡頭的場曲問題。實際選型時,需根據工作距離(WD)與視野(FOV)計算焦距,公式為:焦距=WD×相機傳感器尺寸/FOV。

3. 光源系統的設計藝術

光源設計遵循"三要素"原則:類型、照射方式與均勻性。LED光源因壽命長(3萬小時以上)、響應快、可調色溫,成為主流選擇。在FPC連接器檢測中,背向照明可突出引腳輪廓,而同軸光則能增強金屬表面劃痕對比度。光源均勻性需通過積分球測試確保,不均勻度超過10%將導致檢測閾值波動。

二、軟件算法:智能決策的大腦

1. 圖像預處理技術

原始圖像需經過灰度化、濾波、增強等預處理。高斯濾波可抑制高頻噪聲,而直方圖均衡化能提升對比度。在藥品缺陷檢測中,通過頂帽變換可消除包裝材料反光干擾,使漏裝檢測準確率提升至99.7%。

2. 特征提取算法

邊緣檢測算法中,Canny算子因多階段優化,在LCD印刷電路定位中定位精度可達±0.05mm。模板匹配算法通過歸一化互相關(NCC)計算相似度,在智能卡OCR字符識別中誤檢率低于0.1%。深度學習算法的引入,使系統能自適應學習產品變異,在汽車零部件檢測中可將新型缺陷識別周期從72小時縮短至2小時。

3. 測量算法精度

幾何測量算法需考慮亞像素定位技術。通過二次曲線擬合,在芯片局部缺損檢測中可將測量精度提升至0.1μm級。三維重建算法中,雙目視覺技術通過視差計算深度,在機械手引導場景中定位誤差小于0.1mm。

三、環境干擾:隱形的影響因子

1. 物理環境因素

溫度每升高10℃,相機噪聲將增加15%,需通過恒溫控制將工作溫度維持在20-25℃。電磁干擾方面,10MHz以上的高頻噪聲會導致圖像條紋干擾,需采用屏蔽電纜與金屬機箱設計。在焊接車間等強干擾環境,光纖傳輸可將信號衰減降低至0.2dB/km。

2. 光照條件控制

環境光波動超過10%時,需通過加裝防護屏或采用頻閃照明同步控制。在玻璃瓶缺陷檢測中,組合光源方案(環形光+穹頂光)可將缺陷檢出率從85%提升至98%。自然光環境下,需通過偏振片過濾反射光,解決LCD面板檢測中的眩光問題。

四、機械結構:穩定運行的保障

1. 運動控制精度

傳送帶振動幅值超過0.1mm時,將導致圖像模糊。采用空氣軸承導軌可將振動降低至0.02mm以內。在高速檢測場景(>2m/s),需通過編碼器反饋實現運動補償,確保取像位置精度。

2. 安裝誤差校正

鏡頭光軸與被測平面存在5°傾斜時,測量誤差將達0.3%。三維標定技術通過拍攝標定板,可建立空間坐標轉換矩陣,將幾何誤差修正至0.05mm以內。機械手夾具的重復定位精度需控制在±0.02mm,否則將導致系統誤判。

機器視覺檢測系統的穩定性是硬件性能、算法優化、環境控制與機械精度的綜合體現。實際應用中,需通過實驗確定關鍵參數組合,例如在PCB檢測中,通過正交試驗發現:當光源強度為800lux、相機增益為12dB、曝光時間為2ms時,系統信噪比達到最優值38.6dB。隨著AI技術的深度融合,未來機器視覺系統將向自適應、自優化方向發展,為智能制造提供更可靠的檢測保障。

提交

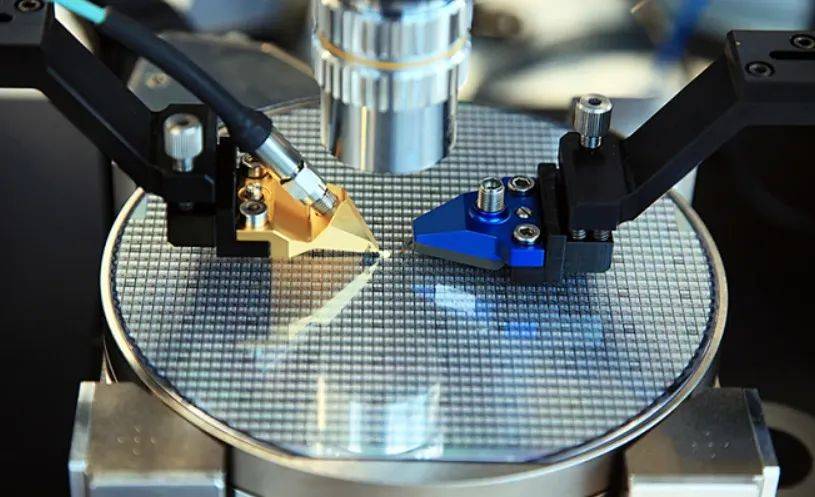

機器視覺技術驅動半導體行業革新

機器視覺的塑膠產品生產對位應用

工控機引導出現異常解決方案

機器視覺的智能手機包邊應用

機器視覺技術中“視覺引導定位”深度解析

投訴建議

投訴建議