實戰指南:智慧工廠管理平臺搭建全流程解析(一)

傳統工廠管理面臨能耗過高、設備停機頻發、工藝控制粗放等挑戰,疊加雙碳目標與精益生產要求,傳統管理模式亟待升級。AIRIOT智慧工廠管理平臺通過生產全流程數字化監控與AI驅動優化,成為智能制造轉型核心。工廠管理正從經驗驅動轉向數據智能驅動,通過「生產-設備-能源-工藝」全鏈條重構,為制造效率與可持續發展提供支撐,助力打破信息孤島、降低運維成本,同時保障生產安全與合規性。

??智慧工廠管理平臺搭建完整步驟實操解析??

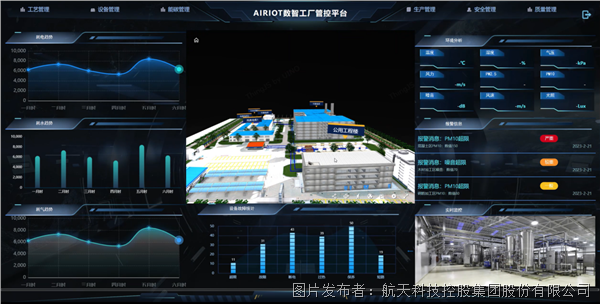

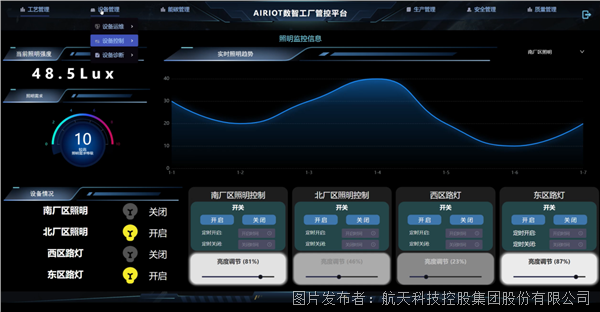

一、管理駕駛艙

核心功能模塊:耗電趨勢分析、設備故障統計、實時監控矩陣、報警信息中心、環境分析看板、3D數字孿生視圖

1. 數據采集層

目標:匯聚生產全要素數據,構建工廠數字資產池

實操要點:

?關鍵數據源接入:

?實時生產數據:

?設備運行參數(電機電流、軸承溫度、振動頻率)

?環境監測數據(PM2.5、VOC濃度、噪聲等級)

?能耗數據(智能電表、燃氣流量計、空壓機功率)

?業務系統數據:

?MES系統(工單進度、OEE設備效率)

?ERP系統(物料庫存、生產計劃)

?安全管理系統(報警記錄、應急預案)

?物聯設備數據:

?AGV運行軌跡(UWB定位數據)

?智能巡檢機器人(紅外熱成像視頻流)

?數據預處理:

?邊緣計算節點過濾抖動數據(EMA指數平滑處理振動信號)

?多源數據對齊(將PLC時間戳與視頻流幀率同步)

2. 數據傳輸層

目標:保障工業數據實時可靠傳輸

實操要點:

?協議與網絡設計:

?高頻控制數據:Profinet協議傳輸(周期≤1ms)

?視頻監控數據:RTSP流媒體協議傳輸(4K@30fps)

?低功耗傳感器:WirelessHART傳輸(電池壽命≥5年)

?網絡架構:

?工業PON網絡: 核心生產區采用雙環冗余光纖(可靠性99.999%);倉儲區域部署5G專網(uRLLC低時延切片)

?斷網續傳機制: 本地邊緣存儲緩存72小時關鍵數據

?安全加固:

?工業防火墻深度解析Modbus/TCP協議

?關鍵控制指令采用SM9國密算法簽名

3. 平臺處理層

目標:實現生產智能分析與決策優化

實操要點:

?核心指標計算:

?設備綜合效率OEE = 時間開動率×性能開動率×合格品率

?單位產品能耗 = 工序總耗電量 / 合格產品數量

?智能預警模型:

?基于LSTM預測未來2小時產線耗電趨勢(誤差<3%)

?設備故障預測:振動頻譜小波包分解+隨機森林分類(準確率>92%)

?三維數字孿生:

?物理實體與虛擬模型實時映射(位置誤差<2cm)

?熱力學仿真驗證工藝參數調整方案

4. 應用展示層

目標:構建工廠運營「上帝視角」

實操要點:

?可視化設計:

?3D數字孿生視圖:

?分層顯示車間/產線/設備級狀態(點擊電機查看電流溫度曲線)

?動態熱力圖顯示能耗強度分布

?報警信息看板:

?分級報警(紅色緊急停機告警、黃色預警、藍色提示)

?關聯展示歷史同類事件處理方案

?交互功能:

?穿透式查詢:從車間OEE值下鉆至具體設備MTBF指標

?虛擬巡檢:VR頭盔遠程查看高危區域實時畫面

?移動端適配:

?PDA終端接收設備點檢任務(帶NFC打卡功能)

?手機APP推送環境超標預警(定位到具體車間)

5. 關鍵實施要點

?業務場景適配:

?按角色配置視圖:

?廠長關注綜合KPI(產能、能耗、良品率)

?維修主管聚焦設備健康度TOP10列表

?性能優化:

?20萬點數據秒級響應:

?時序數據采用Apache Druid列式存儲

?實時計算使用流處理引擎

?多系統集成:

?與DCS系統OPC UA對接(讀取5000+工藝參數)

?與ERP系統深度集成(自動生成備件采購訂單)

?安全合規:

?等保2.0三級認證:

?工業網絡劃分安全域(DMZ隔離區+安全接入平臺)

?操作日志區塊鏈存證(防篡改審計追溯)

?持續運營:

?每月更新預測模型(注入新故障模式數據)

?開發AR培訓系統(模擬設備拆裝操作)

實際案例

?某汽車焊裝車間:

?部署管理駕駛艙后,設備意外停機減少37%

?通過能耗優化模型,單臺機器人年節電1.2萬度

?電子元器件工廠:

?3D數字孿生提前發現布局缺陷,物流效率提升25%

?環境異常預警系統使VOC排放超標事件下降90%

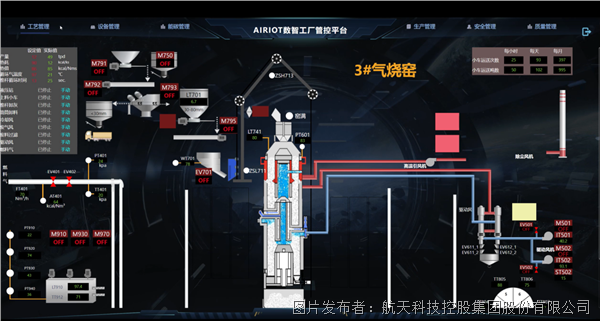

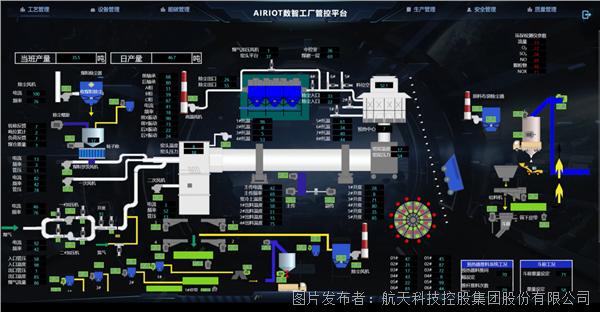

二、工藝管理

核心功能模塊:氣燒窯工藝監測、回轉窯工藝監測、后凈化工藝監測

1. 數據采集層

目標:全流程采集工藝關鍵參數,構建工藝數字檔案

實操要點:

?關鍵數據源接入:

?氣燒窯監測:

?燃燒室溫度場(紅外熱成像儀,精度±5℃)

?燃氣空燃比(O?傳感器+質量流量計,采樣頻率10Hz)

?回轉窯監測:

?筒體轉速(編碼器信號,分辨率0.01rpm)

?物料燒結溫度(光纖光柵測溫系統,測溫點≥200個)

?后凈化系統:

?除塵壓差(差壓變送器,量程0-10kPa)

?脫硫塔pH值(玻璃電極傳感器,精度±0.1)

?數據預處理:

?邊緣節點計算燃燒效率(基于CO/CO?比值實時推算)

?多源數據時間戳對齊(PLC時鐘同步精度±1ms)

2. 數據傳輸層

目標:保障工藝數據高精度實時傳輸

實操要點:

?協議與網絡設計:

?控制指令:EtherCAT協議傳輸(周期≤500μs)

?熱成像數據:GigE Vision協議傳輸(12bit灰度圖,30fps)

?低時延需求:TSN網絡保障關鍵數據優先級

?網絡架構:

?環形冗余拓撲:

?關鍵工藝段部署雙環工業以太網(故障切換時間<50ms)

?無線備份鏈路:5G URLLC網絡(時延<10ms)

?數據緩存機制:

?本地存儲最近24小時工藝曲線(SSD存儲,讀寫速度≥500MB/s)

?安全加固:

?工藝配方加密存儲(SM4算法保護核心參數)

?操作指令雙重校驗(生物識別+動態令牌)

3. 平臺處理層

目標:實現工藝參數智能優化與異常診斷

實操要點:

?核心算法模型:

?氣燒窯燃燒優化:

?模糊PID控制(動態調節燃氣閥門,熱效率提升≥3%)

?數字孿生仿真(預測不同氧含量下的NOx生成量)

?回轉窯熱力學分析:

?表面熱損失計算(紅外數據+對流換熱系數模型)

?最佳轉速推薦(粒子群算法求解能耗最低方案)

?后凈化系統預警:

?濾袋破損檢測(壓差突變識別+聲發射信號分析)

?數據關聯分析:

?燒結溫度均勻性與產品良率相關性分析(皮爾遜系數>0.85)

?歷史工藝參數聚類(K-means識別最優生產區間)

4. 應用展示層

目標:構建工藝全流程可視化監控體系

實操要點:

?可視化設計:

?三維工藝流程圖:

?動態顯示物料流動路徑(顏色標示溫度梯度)

?點擊設備查看實時參數曲線(如窯尾溫度24小時趨勢)

?工藝參數看板:

?環形圖顯示工藝達標率(紅色標注超標參數)

?平行坐標圖對比多批次生產參數組合

?交互功能:

?配方仿真推演:輸入新參數組合,預測成品質量指標

?移動端巡檢:

?PDA終端自動調取工藝標準值(NFC感應設備標簽)

?AR眼鏡疊加顯示設備內部熱分布

?異常處置引導:

?觸發報警后自動推送SOP處置流程(含視頻演示)

5. 關鍵實施要點

?多系統集成:

?與APC系統對接(實時接收先進控制指令)

?與LIMS系統數據互通(自動關聯實驗室檢測結果)

?數據治理:

?建立工藝參數命名規范(如TIC-101代表1#溫度控制器)

?設置數據有效性規則(氧含量>21%自動標記為異常)

?安全合規:

?工藝參數修改留痕(區塊鏈存證關鍵操作記錄)

?分級權限控制(操作員僅可查看,工程師允許±5%調整)

?性能優化:

?千級測點數據秒級刷新:

?時序數據庫采用TDengine壓縮存儲(壓縮比>10:1)

?GPU加速渲染三維模型(幀率≥60fps)

?持續改進:

?每月開展工藝參數敏感性分析(識別關鍵控制變量)

?建立專家知識庫(積累異常處置案例≥500條)

實際案例

?某水泥廠氣燒窯改造:

?燃燒優化模型使噸熟料煤耗降低8kg,年節約成本1200萬元

?數字孿生提前3個月預警耐火材料老化,避免非計劃停產

?鋼鐵企業回轉窯應用:

?熱效率分析系統提升產量15%,產品合格率提高2.3個百分點

?智能預警避免筒體變形事故,減少損失800萬元

三、設備管理

核心功能模塊:設備運維數字化、遠程智控、智能診斷

1. 數據采集層

目標:構建設備全生命周期數據資產

實操要點:

?關鍵數據源接入:

?設備本體數據:

?振動頻譜(加速度傳感器,采樣頻率20kHz)

?潤滑油狀態(在線鐵譜儀,顆粒計數精度±5%)

?運維業務數據:

?CMMS系統(維保記錄、備件更換歷史)

?點檢報告(含手寫筆記OCR識別)

?環境關聯數據:

?設備表面溫度(紅外測溫槍,精度±1℃)

?周邊電流諧波(電能質量分析儀)

?數據預處理:

?邊緣計算提取振動特征值(RMS、峭度、包絡譜)

?非結構化數據處理(維修日志BERT模型提取關鍵實體)

2. 數據傳輸層

目標:保障設備數據安全可靠傳輸

實操要點:

?協議與網絡設計:

?高頻振動數據:OPC UA Pub/Sub模式傳輸(1kHz采樣)

?視頻診斷數據:SRT協議保障低延遲傳輸(端到端延遲<200ms)

?遠程控制指令:MQTT over TLS(證書認證)

?網絡架構:

?分層傳輸架構:

?車間級:TSN網絡保障確定性傳輸(抖動<1μs)

?廣域級:SD-WAN智能選路(鏈路切換時間<50ms)

?數據優先級管理:

?控制指令優先級最高(DSCP標記為EF)

?歷史數據批量傳輸限速(不超過總帶寬20%)

?安全加固:

?振動頻譜數據AES-256加密

?遠程控制通道采用硬件加密機

3. 平臺處理層

目標:實現設備健康管理與智能運維

實操要點:

?核心模型算法:

?剩余壽命預測:

?軸承故障預警

?壽命預測

?維修策略優化:

?基于強化學習的維護周期決策(綜合停機損失與維護成本)

?備件需求預測

?知識圖譜應用:

?故障知識庫構建

?根因推理引擎(定位故障源頭)

4. 應用展示層

目標:可視化設備全貌,賦能精準運維

實操要點:

?可視化設計:

?設備健康畫像:

?雷達圖展示六大健康維度(振動、溫度、潤滑等)

?趨勢預測曲線顯示剩余使用壽命(RUL)

?三維拆解視圖:

?交互式查看設備內部結構(支持爆炸視圖模式)

?AR標注故障部位(疊加維修指引動畫)

?交互功能:

?智能工單派發:

?自動關聯BOM清單生成備件需求

?基于人員定位分派最近維修團隊

?遠程專家會診:

?多畫面同步(實時視頻+振動頻譜+參數曲線)

?電子白板標注重點部位

5. 關鍵實施要點

?多系統集成:

?與系統深度集成(讀取10萬+數據點)

?與ERP系統庫存聯動(自動觸發備件采購)

?數據治理:

?建立設備統一編碼體系

?制定數據質量標準(振動數據完整率≥99.9%)

?安全合規:

?等保2.0三級認證(工業網絡審計日志留存≥180天)

?遠程控制雙人復核機制(四眼原則)

?性能優化:

?百GB級振動數據快速分析:

?采用Apache Parquet列式存儲

?部署GPU加速的深度學習推理服務器

?持續運營:

?每月更新故障診斷模型(增量學習新數據)

?建立設備健康度排行榜(激勵車間改進)

實際案例

?某半導體工廠:

?預測性維護使設備MTBF提升40%,年節省維護費2500萬元

?AR遠程指導解決海外工廠故障,響應時間從72小時縮短至2小時

?汽車總裝車間:

?智能診斷系統準確識別機器人諧波減速器磨損,避免產線停擺

?庫存優化模型降低備件資金占用35%,周轉率提升至4.2次/年

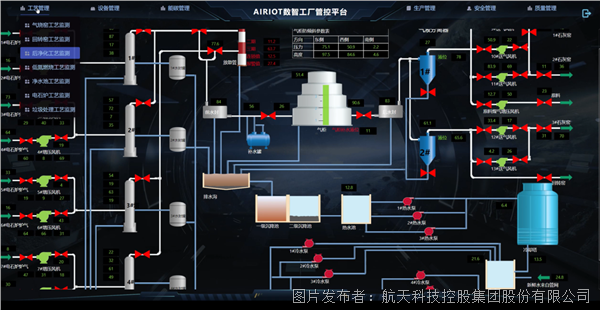

四、能碳管理

核心功能模塊:水/電/氣精細化管理、能源流可視化、環境分析

1. 數據采集層

目標:全量獲取能源碳排數據

實操要點:

?關鍵數據源接入:

?能源計量:

?智能電表(0.2S級精度,15分鐘凍結數據)

?燃氣色譜分析儀(熱值實時檢測,更新周期5分鐘)

?碳排監測:

?CEMS煙氣連續監測系統(SO?/NOx/顆粒物)

?邊緣碳計算(基于能耗數據自動換算碳排放)

?環境數據:

?分布式溫度傳感器(車間/管道表面溫度監測)

?光伏發電量(逆變器實時輸出數據)

?數據預處理:

?邊緣計算能效指標(單位產品能耗、綜合廠用電率)

?數據質量校驗(電流電壓相位角驗證)

2. 數據傳輸層

目標:保障能源數據完整可靠傳輸

實操要點:

?協議與網絡設計:

?能源數據:IEC 104協議傳輸

?碳排數據:MQTT協議傳輸

?視頻監控:GB/T28181協議

?網絡架構:

?能源專網:

?物理隔離的電力監控專用通道

?帶寬預留機制(保障SCADA數據優先傳輸)

?斷點續傳:

?本地存儲最近7天完整數據(滿足能源審計要求)

?安全加固:

?計量數據SM3哈希校驗(防篡改)

?視頻流數字水印(審計追蹤)

3. 平臺處理層

目標:實現能源優化與碳排管控

實操要點:

?核心模型算法:

?需量優化:

?基于Q學習算法的需量控制(節省基本電費≥15%)

?負荷預測(Prophet模型,MAPE<5%)

?碳排計算:

?基于MRV體系的碳核算模型

?產品碳足跡追蹤

?優化策略:

?多能源協調調度(電/氣/熱聯供優化)

?需求響應策略(參與電網調峰獲取收益)

4. 應用展示層

目標:可視化能碳全景,支撐雙控決策

實操要點:

?可視化設計:

?能源流桑基圖:

?動態顯示能源轉化路徑(電→動力→熱損失占比)

?點擊管道查看實時能效指標

?碳排熱力圖:

?分層顯示直接/間接排放熱點(按工序著色)

?時間軸對比碳強度下降趨勢

?交互功能:

?能效對標分析:

?與同行業標桿企業實時對比(匿名數據聯邦學習)

?生成改進建議報告(含投資回報率測算)

?碳中和模擬器:

?調整光伏裝機容量預測減排效果

?CCUS技術經濟性評估(動態凈現值計算)

5. 關鍵實施要點

?多系統集成:

?與電網需求響應平臺對接(自動接收負荷調控指令)

?與碳交易系統API互通(實時獲取碳配額價格)

?數據治理:

?建立能源數據臺賬

?制定碳數據質量管理程序(不確定性分析≤5%)

?安全合規:

?等保2.0三級+電力監控系統安全防護("安全分區"原則)

?碳數據區塊鏈存證

?性能優化:

?百萬級數據點實時計算:

?時序數據庫采用InfluxDB集群

?流計算使用Apache Kafka Streams

?持續改進:

?每月發布能源月報(含異常用能分析)

?每季度更新碳基準線(反映工藝改進效果)

實際案例

?某化工園區:

?需量優化系統年節省電費800萬元,投資回收期<1年

?碳排監測體系助力獲得綠色信貸利率優惠1.2個百分點

?電子制造工廠:

?光伏+儲能系統降低外購電比例至30%,年減碳1.2萬噸

?產品碳足跡認證獲得國際客戶訂單增長25%

AIRIOT智慧工廠管理平臺構建了覆蓋生產全流程的數字化中樞,以數據驅動打破傳統制造的信息孤島,推動制造業向精益化、綠色化轉型,為工業企業提供“感知-決策-執行”閉環的智能化升級核心引擎,賦能企業應對雙碳目標與全球化競爭挑戰。

申請試用:https://r8ja3mlg7i.feishu.cn/share/base/form/shrcn6Ns5Vk4fgiEanpunuN71Ve

下期將繼續分享AIRIOT智慧工廠管理平臺的生產管理、安全管理和質量管理模塊,請持續關注。

提交

實戰指南:搭建智慧變電站管理平臺全流程解析(一)

精益管理|AIRIOT智慧變電站管理解決方案

AIRIOT 構建高效工業自動化智慧系統搭建平臺

AIRIOT:強大可視化組態引擎驅動智慧物聯

AIRIOT:強大可視化組態引擎驅動智慧物聯

投訴建議

投訴建議